Column コラム

筐体設計の概要と流れ|設計時のポイントや業界動向について解説

#3DCAD

#CAD

#CAE

#CAM

#医療機器

#家電製品

#機械設計

#筐体設計

電子機器や工業用機械など、あらゆる製品に欠かせない筐体設計ですが、組み込まれる製品の特性によって防音や耐振動などさまざまな性能が要求されます。また、3DCADの普及によって各メーカーが簡単にモデル制作を行えるようになった一方で、部門間におけるコミュニケーション不足が重大な問題へと発展する場合もあり、設計を進める際には注意が必要です。本記事では、筐体設計の概要やプロセス、設計時のポイントに加え、近年の業界動向についても解説します。

筐体設計とは

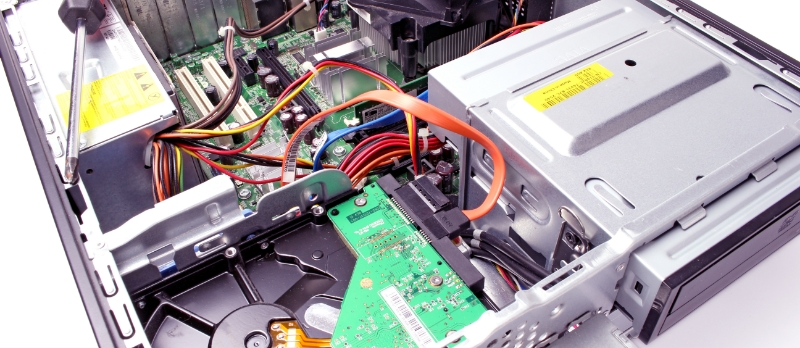

筐体とは、機械や機器のケース・フレームといった外殻を意味します。身近なものではスマートフォンやパソコンのボディ、自動車や航空機の外装など、あらゆるものが筐体に含まれます。デザインや触感をはじめとした製品の外観的印象を左右するだけはなく、筐体内部の機構を保護するうえでも非常に重要なパーツです。

製品開発における機械設計は、動作を伴わない「構造設計」、動作を伴う「機構設計」の2種類に分けられ、筐体設計は構造設計の一部という位置付けになります。

筐体設計は単純な箱製作ではなく、中に組み込まれる機械や機器の特性に合わせて防音、防塵、耐振動などさまざまなスペックが要求されます。

筐体の種類

筐体にはいくつかの種類があり、用途や目的によって適切な選択をする必要があります。

板金筐体

鉄、アルミ、ステンレスなど金属板による筐体で、機械的強度が高いという特徴があります。

金属素材を曲げ加工、溶接加工、抜き加工によって任意の形状に加工して使用します。樹脂筐体やダイカスト筐体と比べると、板金筐体は金型を用意する必要がなく、導入コストが安いというメリットがありますが、一方で単価が高いため量産性には劣り、試作や少量生産に向いています。

樹脂筐体

合成樹脂(プラスチック)によって作られた筐体で、専用の金型に加熱した樹脂を流し込み冷却する「射出成形」と呼ばれる方法が一般的です。

他の筐体素材に比べると非常に軽量のため、リモコンやマウスなど、重量に対してシビアな製品に導入されます。金型を製作するコストは発生しますが、複雑な形状対応が可能であり、大量生産にも適しています。

ダイカスト筐体

ダイカスト筐体は、板金筐体と同様に金属材料を用いた筐体ですが、製法が異なります。加熱したアルミや亜鉛などの金属を金型に流し込み固める加工方法で、いわゆる「鋳造」の一種です。

樹脂筐体と同様に量産性が高く、複雑形状への対応など設計における自由度も高いことがメリットであり、アルミなどは放熱目的で導入されるケースも多い素材です。

筐体設計の流れ

筐体設計の一般的な流れは以下のとおりです。

製品企画、打ち合わせ

機能やターゲット層、価格など製品開発全体における必要項目を打ち合わせます。

筐体設計においては、デザインの重要性や組み込み製品のスペックをここで明確化しておきます。また、振動や錆、重量による変形など、使用に伴い想定される問題点の洗い出しを行います。

構想設計

大まかな筐体サイズ、材質、デザインの決定や、必要部品の洗い出しを行います。製品開発におけるコストの大半は、設計初期段階で決まるといわれており、先述の製品企画とともに、ここで決定する構想内容が筐体としての性能や品質に直結しています。

近年では3DCADの使用が一般化し、製品開発における非常に早い段階でモデル作成を開始することも少なくありません。しかし、製品企画や構想設計の中身が不足している状態で設計を進めてしまうとトラブルを招き、結果的には大きな手戻りの原因となり得ます。

詳細設計

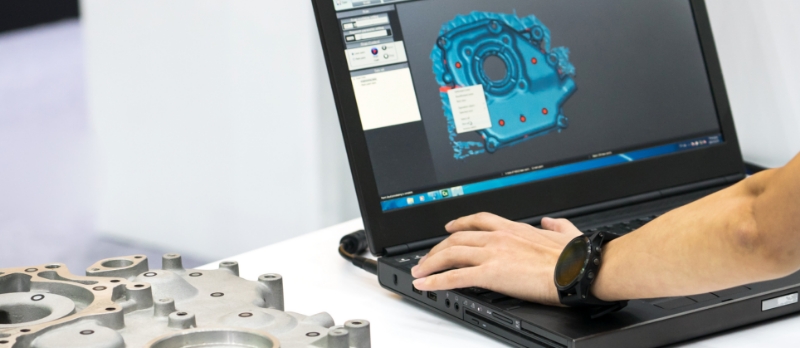

構想設計の内容をもとに、製品モデルや図面を作成していきます。また、CAE(工業シミュレーション)などを用いて筐体にかかる負荷や筐体の強度も算出します。

実現可能な構造かどうか、量産までの工程を想定し各部署への確認を取りながら進めていきます。さらに、デザインに合わせた塗装など表面処理も必要に応じて決定していきます。

試作・検証

試作品を製作し、あらゆる評価・検証を行います。試作品に問題が発生した場合は設計段階にさかのぼり原因を追求しますが、結果次第では、筐体の形状や材質の変更など大掛かりな手戻りが発生する場合もあります。

試作品はどんな形状であっても、要求された構造を実現させてしまうケースが多いため、量産時に製作可能な構造かどうかが重要なポイントです。

また、検証完了は量産工程への移行を意味するため、設計した筐体が製品として実現可能かどうか、最終的な判断をここで下すことになります。

量産

試作検証の完了後、量産工程において筐体を製作していきます。製作のみではなく、梱包や物流といった製品に関わるすべての工程を量産体制へと移行します。

先述のとおり、量産時の問題点を限りなくゼロにするためには、試作・検証段階であらかじめ不安要素をすべて潰しておくことが重要です。

筐体設計のポイント

ここでは、筐体設計を進めるうえで注意すべきポイントを2点ご紹介します。

3DCADやシミュレーションに頼りすぎない

モデリング技術の普及により、あらゆるメーカーが当たり前のように3DCADを使用する時代となりました。3DCADは簡単にモデル作成が可能なため、設計にかかる時間を大幅に削減できるメリットがあります。

しかし、3DCADは設計に欠陥がある場合でも、モデリング上は問題ないように見える結果が出力されてしまう場合もあります。従って、製品企画や構想設計における問題抽出が不足したままモデル作成を進めてしまうと、その後の試作工程はもちろん、最悪の場合は量産工程に入ってから重大な問題が発覚してしまう場合もありますので企画や設計は入念に進めていきましょう。

密なコミュニケーションを心がける

筐体設計はユーザーニーズやクライアントの要望に応えるだけではなく、組み込み製品の設計開発部門からの要求にも対応しなくてはいけません。

コストやデザインなど、筐体設計に関わる要望は多岐にわたるため、社内社外問わず、あらゆるコミュニケーションを密に行い、「製品全体の最適化」という視点を持つことが重要です。

筐体設計業界の最新動向

近年、製造業界における大きな課題として取り上げられているのが、AIやIoTなどIT技術を導入した生産工程の効率化です。

筐体設計業界においても自動化の動きが見られつつありますが、ここではアルミフレーム筐体の事例をご紹介します。

アルミフレーム筐体設計ソフト「MISUMI FRAMES」

ミスミ社が開発・公開したアルミフレーム筐体設計ソフト「MISUMI FRAMES」は、CADソフトを使用せず即座に設計・見積もりをソフト内で完了し、そのまま発注ができるというサービスです。CAD操作ができない担当者でも、イラスト感覚の直感的な操作によって簡単に筐体を設計することを可能としています。

しかし、精密機器や大型機械などへの対応はまだ課題も多く、使い勝手の面を踏まえた今後のアップデートに期待が高まっています。

アルミフレーム筐体は、作業台や台車、安全柵など、工場をはじめとするさまざまな現場で使用されており、鉄製のフレームと比較しても軽量で錆びにくいことから導入先も増加しつつあります。

各メーカーのDX推進が急務とされている昨今、筐体設計を取り巻く環境にも大きな変化が生まれています。

出典:

MISUMI FRAMES(アルミフレーム筐体設計ソフト) | MISUMI-VONA【ミスミ】

まとめ

筐体設計は単純な箱製作ではなく、組み込まれる機器によって防音や耐振動といった要求が課せられる重要な工程です。

近年では3DCADの普及が広がり、各メーカーが簡単に3Dモデルを作成できる時代となりましたが、モデリング技術に頼りすぎる設計には落とし穴も多く、良質な設計は、あくまで現場間の密なコミュニケーションによって生まれるという共通認識を持つことが大切です。

執筆者プロフィール

森野 真

国立高専機械工学科を卒業後、大手工作機械メーカーにて機械設計業務に従事。現在は小さな町工場に勤める傍ら、製造業記事・技術系記事を中心にライターとして活動中。現場を知る人間ならではの執筆を得意としている。