Column コラム

デザインレビュー正しく機能させるには?失敗例や効果的な運用方法を紹介

#3D

#ソフトウエア設計

#ハードウエア設計

#機械設計

#要件定義

#設計

#試作

#電子回路設計

#電気設計

デザインレビューの考え方はもともとアメリカで生まれ、製品の信頼性問題を設計部門でチェックする取り組みでした。現在ではJISやISO9001で品質マネジメントという考え方のもと、部門横断的な取り組みとして運用されています。モノづくりにとって重要な役割を持つデザインレビューの目的やよくある失敗例、効果的な運用方法をご紹介します。

デザインレビューの目的

デザインレビューとは設計審査とも呼ばれ、製品仕様を満たしているか、狙ったQCD(Quality/品質、Cost/コスト、Delivery/納期)を達成できるかなどを審査します。デザインレビューは大きく4つのパターンに分類されます。

1:発注者による審査

2:プロセス移行の承認審査

3:問題点抽出をおこなう組織的審査

4:部門内での技術的審査

ここでは特に、

【2:プロセス移行の承認審査】と【3:問題点抽出をおこなう組織的審査】について、どのタイミングで誰が何を目的におこなうかを解説します。

プロセス移行の承認審査

企画や設計、生産準備などの各プロセスの最終段階で、前プロセスのアウトプットが次プロセスへのインプットとして移行してよいかどうかの審査を行います。主に営業、開発設計、購買、生産技術、製造、品質保証の各部署から有識者が出席し、設計された製品やサービスが目的や仕様書を満たすか、生産性やコスト面での問題はないかなどを確認し、プロセスの移行を承認します。

問題点抽出・改善の組織的審査

上記のプロセス移行承認がどちらかと言えば、各プロセスの最終段階でプロセス管理をターゲットとした会議なのに対し、問題点抽出はさらに細かなフェーズ(商品企画、構想設計、詳細設計、工程設計、試作、量産準備など)で部品や製品、工程で発生しうる問題が及ぼす影響を評価し、解決に向けた対策を、「誰が、どのようにして、いつまでに」実行するか決定します。特に品質面で不具合が危惧される箇所は、ユーザーへの不具合製品の流出防止の観点から、いくつかの段階で対策を講じることが重要となります。

デザインレビューのよくある失敗例

多くのモノづくり企業でデザインレビューは運用されていますが、デザインレビューが正しく機能していない場合が多く見受けられます。ここではデザインレビューの失敗例やトラブルについて例を挙げてご紹介します。

審査基準や検討課題があいまいで、事前準備ができないデザインレビュー

デザインレビューはあくまでも審査ですので、基準に照らし合わせて、適合するか不適合か、何が課題でどのように対処するかかが焦点となります。その基準や課題が明確でないと、審査側(有識者)も被審査側(プロセス担当者)も事前準備やリサーチができず、場当たり的なデザインレビューとなってしまいます。すると、デザインレビューの場で発言される内容やアイデアも場当たり的になり、業務の手戻りが増え、担当者が振り回されることになり、全体としての生産性が低い会議となっている場合があります。

また、デザインレビューで変更を提案した発言者は、実施完了の確認までを責任をもっておこなうのが原則ですが、場当たり発言が増えるとその責任の所在もあいまいになる恐れがあります。

専門外の参加者による質問会議になってしまうデザインレビュー

デザインレビューでは有識者が招集され、それぞれの専門的知見から課題や問題を予見し、トラブルを未然に防止するための取り組みです。ただし、必ずしも「有識者=役職者」ではありません。大前提として最終承認は上位役職者が決裁する必要があり、デザインレビューの場で不明点は解消されるべきですが、あまりにも初歩的内容の確認や、図面や資料から読み取れる内容の確認会議になるのは、本来の目的から大きく外れていると言えます。実際、現場の実情や細かな技術的内容に関しては、実務者のほうが詳しい場合も多く、そういった視点での検討が必要な場合は、招集する有識者の範囲を柔軟に変更することが重要です。

何も決まらないデザインレビュー

上記のようなデザインレビューが繰り返されると、デザインレビューが何も決められない会議となり、以下のようにモノづくり企業として危険な状態となってしまいます。

・設計者が手戻りや振り回されることを危惧し、安易な流用設計で検証をおろそかにする

・場当たり発言ばかりで誰も責任を負わない

・専門外の出席者によって問題が見過ごされる、問題の歯止めができていない

これらの事態が慢性化すると、最終的にはユーザーがその不具合の被害者になる可能性が高くなります。デザインレビューはユーザーや次プロセスへの不具合流出防止のための関所となる重要な取り組みのため、効果的かつ確実に運用する必要があります。

デザインレビューを効果的に運用するには

それぞれの分野の有識者がスケジュールを調整し、一堂に召集される貴重な機会であるデザインレビューを効果的に運用し、その目的を確実に達成するためによく使われるツールや理解しておくべき方法論を紹介します。

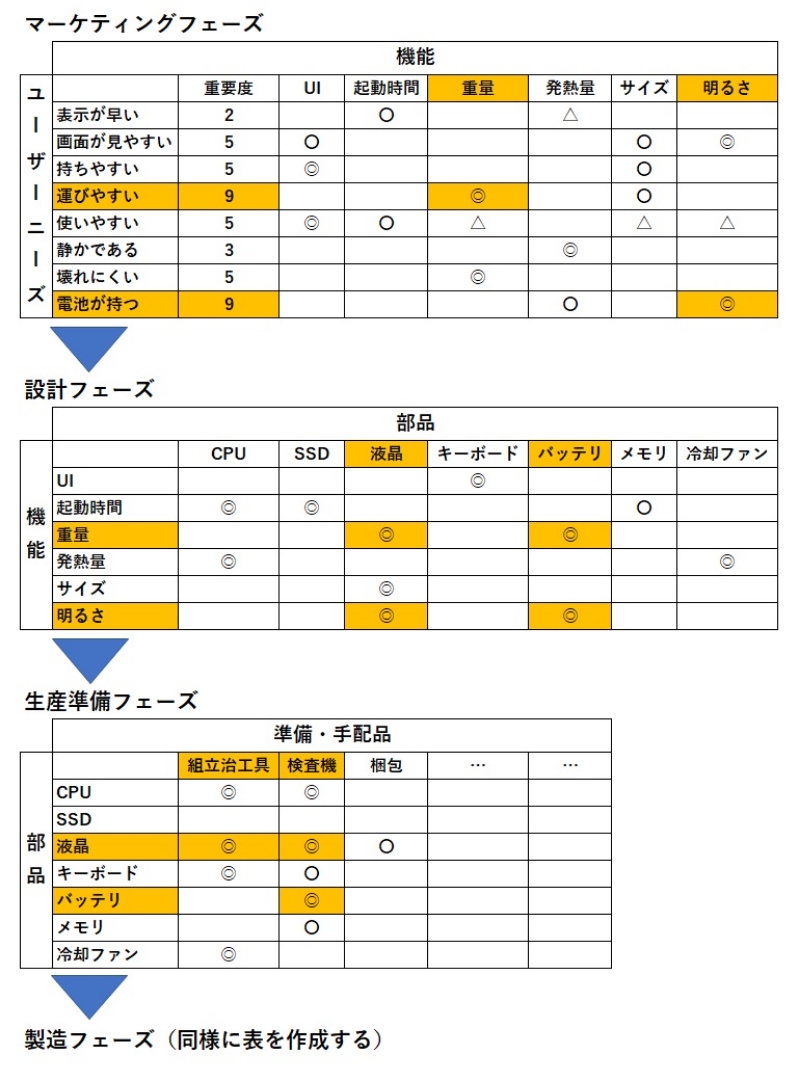

QFD(品質機能展開)

QFDとは、顧客のニーズや要求仕様と、その要求事項を実現するのに必要な品質的機能を関連付けし、重要度の係数を持たせ、マトリックスにしたものです。設計フェーズではその機能を実現するための部品や設計要項が関連付けられます。さらに、その部品製造に必要な生産技術的、品質保証的な管理項目が関連付けられていきます。

こういった展開表により、各フェーズで重点的に検討すべき事項が明確となり、顧客要求とプロセスの関連性を視覚的に確認することができ、デザインレビューの審査基準として利用することができます。

図1:品質機能展開表の例

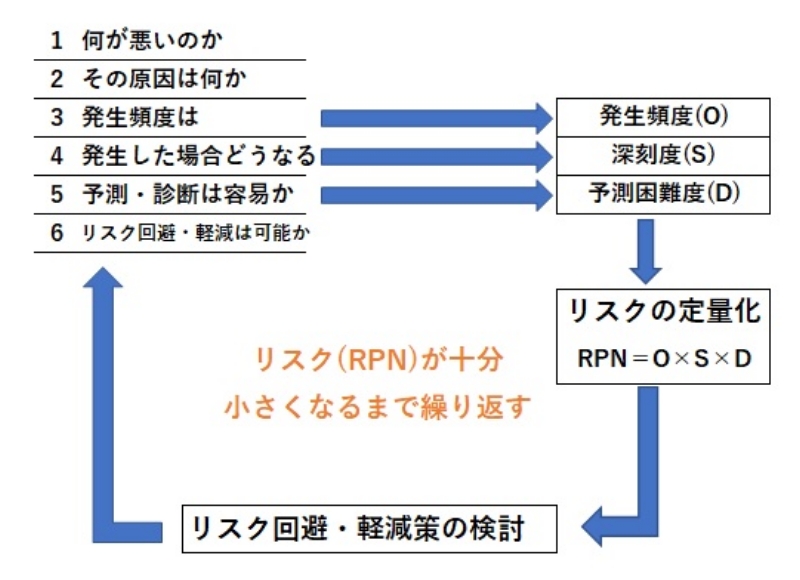

FMEA(故障モード影響解析)FMEAとは製品開発や各プロセスでの予測されるリスクを定量化し、対策後のリスク低減効果を確認する手法です。FMEAには検討すべき次の3つの項目があり、その視点で問題が予測される事項の洗い出しをおこないます。

1.何が悪いのか

2.何が原因か

3.改善の方策はあるか

その問題=故障モードが発生した場合の、製品やプロセスへの品質面や安全面への悪影響について、次の積でリスクを定量化します。

・発生頻度(O:Occurrence)

・深刻度(S:Severity)

・予測困難度(D:Detection)

そして、故障モードが発生した場合のリスクが高い方から優先的にリスク低減策を検討し、低減策の効果も同様に算出します。このサイクルをあらかじめ定めた規定値以下になるまで繰り返し、不具合の予測と歯止めを制定します。

図2:FMEAサイクル

DMDR(デジタルモックアップ・デザインレビュー)

従来の開発プロセスで試作品を製作するためには、ある程度設計が固まった段階で、試作部品や試作金型を手配する必要があり、大幅な設計変更が困難となる場合がありました。しかしながら、3DCADや3Dプリンタ、XRといったラピッドプロトタイピングや仮想化技術の発達普及により、部品図面を出図する前に試作部品や試作型をしなくとも、企画段階や構想段階での製品イメージの共有が飛躍的に容易になっています。そういった、モノを作らないモノづくり技術の活用により、手戻り工数の削減と、早い段階で潜在的な不具合の発見が可能となります。

まとめ

ここで紹介した以外にも、製品やサービスの体系的な品質管理手法やプロジェクト管理手法は数多くあり、デザインレビューに限らず、適材適所で組み合わせながら製品のQCD向上につなげることができます。一方で、どんなに管理手法を活用しても、最終的な製品やサービスでの不具合は発生してしまいます。その不具合の及ぼす影響をいかに最小化できるか、ユーザーへの流出を防ぐかといった意識や視点が非常に重要です。 特に、デザインレビューはそれぞれの分野の有識者が同じ会場に集まり、高いレベルで意見を交換できる貴重な場となります。もし、製品やサービスの品質問題に頭を抱えているのであれば、デザインレビューの運用を見直してみてはいかがでしょうか。

執筆者プロフィール

伊藤 慶太

技術士(機械部門 専門:加工・ファクトリーオートメーショ及び産業機械) 大学卒業後、生産設備メーカーでNC加工業務や半導体関連設備の機械設計業務を経験。 現在は、産業用機器メーカーの生産技術職としてIE(Industrial Engineering)手法をベースに、生産工程自動化設備の計画・設計やIT・IoT活用などよるファクトリーオートメーション業務に広く携わる。